近年以来,纯色抛光砖以其色彩、品种及光沽度、高强度、耐磨耐腐蚀、低吸水率而深受广大用户的青睐。但是纯色砖大都配以纯白(珍珠白)作为陪衬装饰。白砖的白度不够大大影响其它纯色砖(例如水青色、天蓝色、罗莎红、金黄、翠绿)的装饰效果。而加人硅酸锆增白又大大增加了产品成本:本公司自生产纯色抛光砖以来,从滑石加人量来调整产品(珍珠白)的白度,取得了相当满意的效果。

1配方的研制

1.1原材料

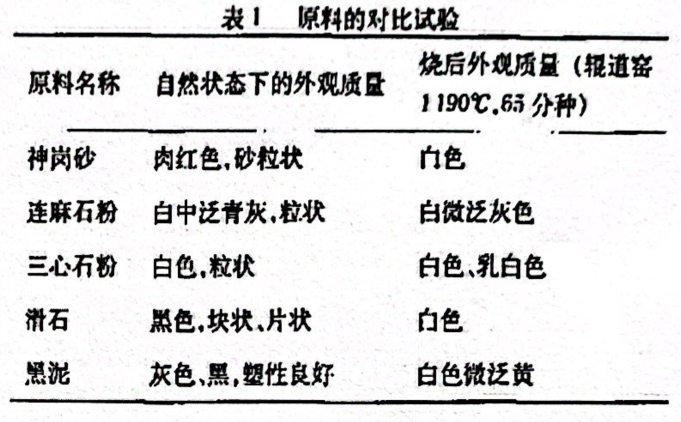

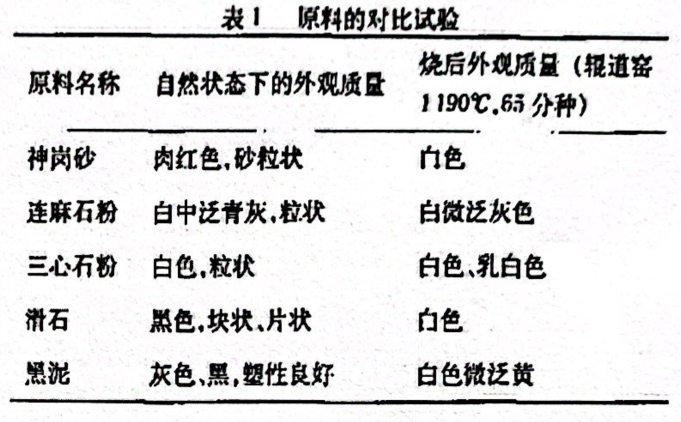

为了保证坯体有较高的强度,制品同时又有较高的白度.原料的选择必须注意以下几点:

(1)Fe2TiO等发色元素的含量要少;

(2)粘土类原料塑性要好;

(3)原料烧后(1190℃65分钟)白度要白

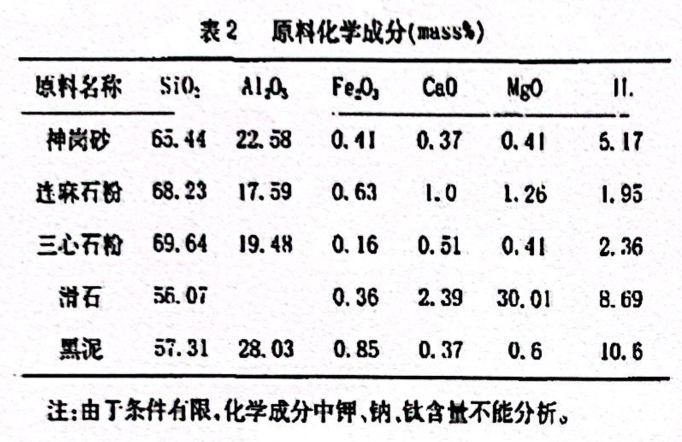

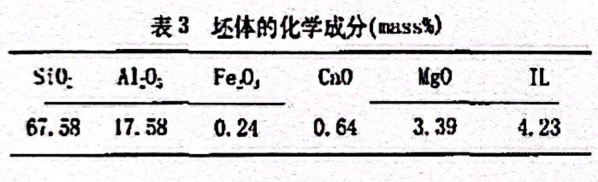

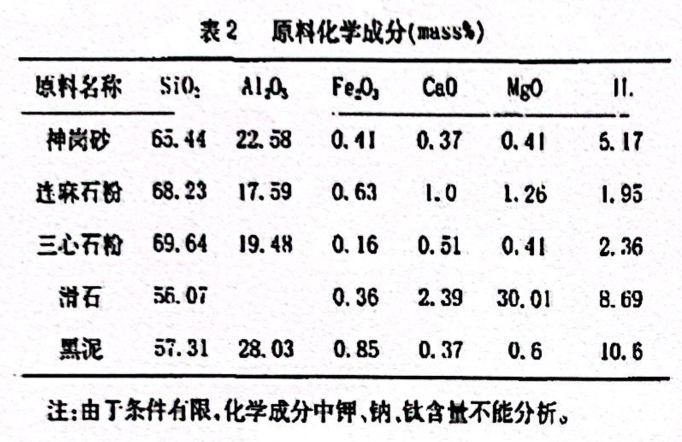

据此,我们通过大盘的对比试验,选择了表1中的原料:

1.2配方范围

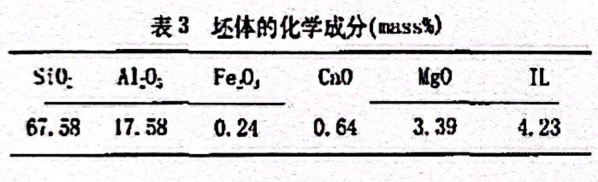

为了确定最佳配方,综合考虑烧成温度,烧成范围、制品白度、生坏强度、产品吸水率等,我们采取了正交实验法通过对比确定了配方范围:神岗砂30~35连麻石粉6~10三心石粉35-40、滑石9~11黑泥10~12(以上均指质量).

为保证坯体有足够的强度,在投料时外加0.1%的坯体增强剂:

在此之前,我们在调试配方时曾遇到制品烧后白度不够,生烧、坯体强度不够,制品较脆,破损串大等情况,后来我们在保证其它原料加人量不变时,单独调整配方中滑石加人量,终于解决了上述问题。

2滑石加入量的影响

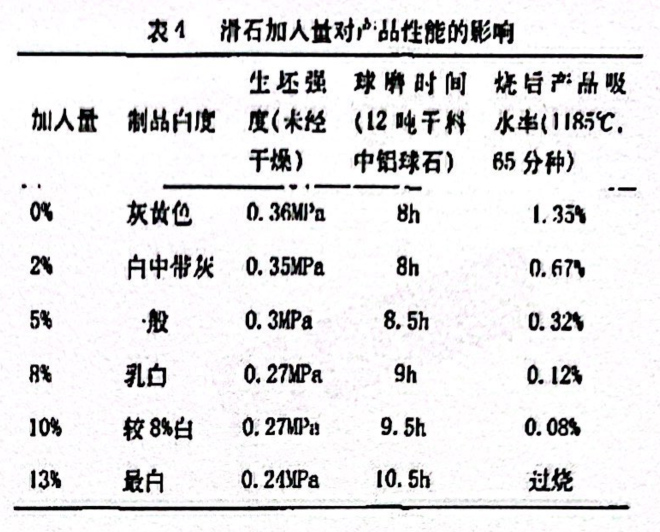

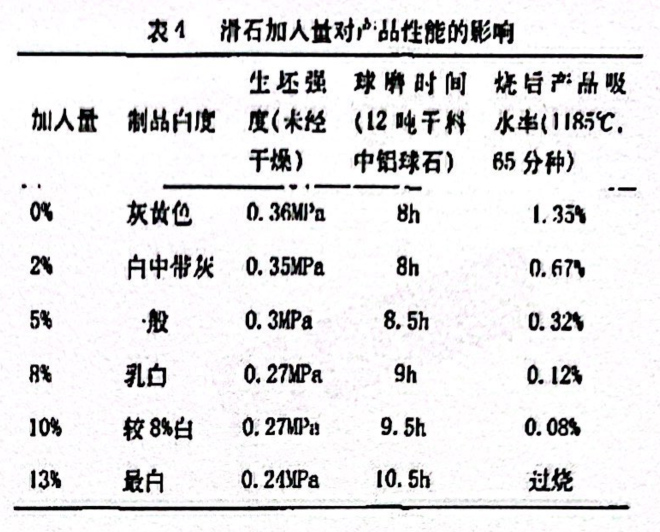

众所周知,滑石是一种优良的矿化剂,其晶体结构式为 Mg(Si,0o)(OH) 理论化学组成为Mg03172%Si063.52% H04.76%:由于滑石的粘结性较差,加入量过多生坯强度不够,成形和运输时易破损,加人盘太少,助又不够。为此,在其它原料加人量不变的情况下,我们在配方中分别加人285%8%、10%、13%滑石进行对比,如表4。

由表4可知,滑石加人量将影响产品的各种性能。加人景少,生坯强度好,球磨时间短,但制品不白,吸水率也大;加人量超过13%白度好,但产品过烧,生坯强度也差。综合考虑各种因素,我们选用了加入量在10%左右,生坯强

度既能达到要求,白度也大大提高,产品烧后吸水率极低(0.08%以下)。

在实际生产中,还应注意浆料的球磨细度,我们要水浆料细度控制在万孔筛100m1浆筛上物为0.5%~0.8%,这是因为滑石的特殊片状结构,不易球磨,不易被水润湿。此外,滑石颗粒的细度将影响产品的烧成温度及烧后吸水率、细度越细,其比表面积越大,越容易和其它原料产生共熔,从而降低烧成温度,扩大烧成范围,降低制品吸水率,

3 结束语

(1)在珍珠白纯色抛光砖配方中加人约10%的滑石作为矿化剂、能明显降低烧成温度(约30~35℃)控制坏温在1185±5℃情况下,制品吸水率只有0.08%以下大大超过了国标0.5%以下的要求,且耐急冷急热性稳定,抗折强度高达42MPa以上,深受广大客户的喜爱。

(2)如果有条件在1350℃锻烧生滑石,破坏其片状结构再入球磨或采取干燥后人雷蒙机细磨,并经选粉过250目筛再使用,效果更加理想。

(3)滑石作为一种性能优良的矿化剂,在配方中加入10%以下的滑石,可使坯体在较低温度下形成液相,加速莫来石的形成,降低坯体烧成温度,扩大其烧成范围,同时提商制品白度,机械性能和热稳定性。

(4)传统中滑石在瓷质砖的加入量一般都未超过6%现将滑石加人量增至10%,产品烧成后各项性能都达到了国标要求,是陶瓷企业在原料选择和配方研制上的一次新的探索。

氧化燃烧是避免烧嘴落脏的根本途径。

辊道窑的氧化气氛可通过抽烟风机、风油配比、外界打人的空气量如各类气幕、急冷等来实现。具体表现为各抢火氧化燃烧时火焰短淡蓝色且透明或半透明状;而炉膛则表现为通体清晰透明,窑尾至窑头从通道内一眼可以望穿

4.2 梭式窑

梭式窑是间歇式窑炉的先进代表,目前广泛应用于烧成日用陶瓷艺术陶瓷、卫生洁具色料等。梭式窑内气氛对产品质量的影响及氧化气氛下的状况与辊道窑类同,这里主要介绍梭式窑气氛控制的方式。

梭式窑由于其特殊的窑体结构,一般都采用自然排烟即烟囱排烟,由此,在燃料选择上一般为气体燃料,如液化石油气、水煤气、城市煤气等。控制烧嘴气氛也就是风气配比的问题,而炉膛内的气氛则由烟囱管道出口闸板的开度大小及窑底烟气通道吸冷风口开度大小来控制。一般要求氧化气氛烧成时,烟气通道吸冷风口塞紧密封,而烟囱出口闸开大或全开;还原气氛则关小或全关烟囱出口闸,拉

开底部吸冷风口,以使窑内烟气没有通道外流,从而也使窑外空气不可能进人窑内以达到还原燃烧的目的,烧嘴的风气配比燃烧也是相当重要的因素。在高火保温结束后急冷,通常是打开炉门,这样也有利于制品在冷却过程中补充氧化反应,到制品暗红或者更高温时又关好炉门以缓慢冷却。

5总结

无论何种陶瓷产品的烧成都离不开温度、气氛的控制要求。我们希望的是在产品的烧成过程中,综合分析,而后对症下药。气氛问题往往牵涉到工艺方面的配方组成,两者应有机结合,共同处理。工艺配方可以为制品不同的艺术效果、性能打下基础,而烧成气氛受窑炉种类、窑炉结构设备所限制,所以不同的陶瓷产品,可对性地选择辊道窑、隧道窑、梭式窑、倒焰窑或电窑等,从燃料角度考虑,则选择油烧或气烧乃至煤烧